一旦创口被缝合,细小的手术缝合线不仅可以有效止血,而且能够逐渐在人体内降解、吸收,并最终转化为代谢产物,被排出体外。

在过去,这种科技含量极高的手术缝合线使用的原材料是聚对二氧环己酮(PPDO)。由于该单体合成工艺复杂、聚合难度大,国内一直未能形成稳定的规模化生产。这导致长期以来该领域被国外企业垄断,从而使得材料价格居高不下。

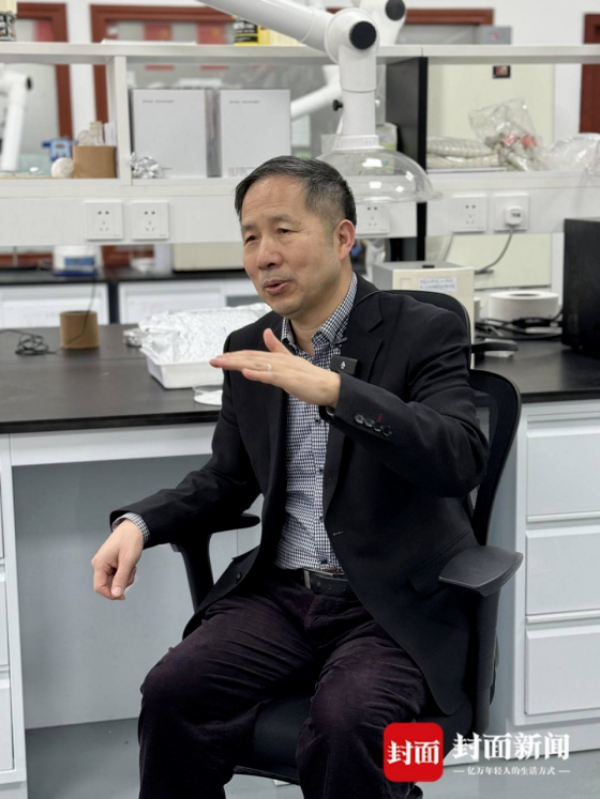

中国工程院院士、四川大学王玉忠教授领导的团队针对这一问题,经过多年攻坚,成功突破了医用PPDO生产中单体合成与纯化、聚合物合成与后处理以及聚合物加工成形整个产业链的技术瓶颈。

该团队开发的产品在核心指标上优于国内外同类产品。王玉忠院士表示:“我们的材料在全球市场上无论是在价格还是在核心指标方面都具有很强的竞争力。”

在1月18日举行的第三届天府科技云服务大会期间,王玉忠院士团队的PPDO项目入选了重大推介科创项目的名单。

PPDO是一种什么样的材料呢?在医疗领域实现PPDO国产化将带来哪些变化呢?封面新闻记者日前对王院士及其团队进行了一次对话。

王玉忠院士

PPDO材料

医疗器械与医学美容产品备受青睐

在四川大学化学学院观察发现,PPDO产品呈现出乳白色的颗粒状,然而这种并不引人注目的合成材料却具备着制造医用手术缝合线所需的高价值特性。

PPDO材料

团队成员介绍指出,该材料属于脂肪族聚醚酯,它具有出色的韧性和强度,同时还具备优异的生物相容性、生物降解性和可吸收性等特点。在市场上,国外的医用级PPDO产品因规格不同,每公斤的售价在几万到十几万之间。PPDO材料不仅可以用于制造手术缝合线,还可以用于止血结扎夹、心脏封堵器和骨修复材料等产品。此外,PPDO材料在医美领域中作为面部埋植线和填充材料也具有突出的效果。

攻坚20余年

实现可吸收手术缝合线原材料的国内生产

过去我们需要从国外进口这些原材料,然而如今我们不仅能够替代这些国外原材料,还由于产品性价比优势能够进军国际市场。

据王玉忠院士介绍,团队从上个世纪九十年代开始进行PPDO材料的研发,经过二十余年的积累。

当前,该团队是国际上发表PPDO合成与改性的论文和授权发明专利数量最多的团队,同时还承担了多项国家级和省部级项目。该团队的成果荣获教育部技术发明奖一等奖。

我们的团队对医用PPDO材料的生产关键技术进行了深入研究,并成功生产出了高品质且具有不同分子量的PPDO材料。在与使用安全息息相关的关键指标上,比如单体残留率、催化剂残留率、溶剂残留率和重金属残留率等方面,我们的产品远优于国外产品。

该项目是在工信部和药监局联合发布的“生物医用材料创新任务揭榜挂帅(首批)”榜单中,在医用PPDO材料类中排名第一,同时也是西南地区唯一一个以牵头单位身份入选的项目。

瞄准工业领域

设计满足市场需求的产品

除了医疗领域,我们的团队一直在研究非医疗领域。在医用领域工程化成熟之际,王玉忠院士团队的下一个目标是非医用领域,即规模广泛的通用领域。与医用材料相比,非医用材料的成本需要大幅下降几个数量级。

我们正专注于在这一领域努力,致力于相关工艺和装备的研发。为了提高PPDO材料的市场竞争力,王玉忠院士团队正在工业化探索PPDO材料的回收解聚再循环。他们认为,将PPDO制成一次性使用的塑料制品,并在使用废弃后收集回来,可以在温和条件下高效回收为可聚合的单体,并重新再聚合成新的聚合物。通过这种回收利用方式,不仅可以防止新聚合物上残留原始制品的杂质,还可以实现极大程度的成本降低。

王玉忠指出,单体回收技术在小试阶段已经非常成熟,产品目前的单体回收率达到了99%。以往,我们主要关注如何在实验室中合成物质。然而,随后我们发现,将实验室中的科研成果转化为工业化生产技术是一条漫长的道路。为了适应工业化生产,团队特别组建了一支工程化队伍。

王玉忠指出,我们需要进行不同聚合物之间的共聚反应,以应用于不同的领域。因此,我们不仅仅进行PPDO本身的研究,也将致力于与其相关的其他共聚物的合成。